한화오션 거제사업장 가보니...고부가 선박 위주 건조 진행중

넘치는 일감에 2만명 근로자 분주...친환경 선박 연구개발 ‘착착’

[SRT(에스알 타임스) 윤서연 기자] 지난 27일 경남 거제시 한화오션 거제사업장. 여의도 1.5배(490만㎡)에 달하는 조선소 부지 안팎으로 ‘한화오션’ 사명이 선명하게 박힌 골리앗 크레인이 눈에 띈다. 몇 달 전만 해도 곳곳에 남아있던 ‘DSME 대우조선해양’의 흔적은 이제 찾아보기 힘든 모습이다.

이날 찾은 거제사업장에서는 초대형 원유운반선(VLCC) 이글 벤추라(Eagle Ventura)의 11번째 인도식을 앞두고 마감작업이 한창이었다. 불과 1년전만 해도 초대형 유조선으로 가득했던 1도크에는 4척의 액화천연가스(LNG)운반선들이 동시에 건조되고 있었다.

한화오션의 선박 수주잔량 99척 중 LNG운반선은 65척으로 전체 수주잔량 중 66%에 이른다. 글로벌 환경규제 강화에 따른 친환경 선박 기술 수요가 늘고 있음을 증명하듯 거제사업장 생산현장에서는 고부가선박 위주의 건조가 진행 중이었다.

넘치는 일감에 작업자들도 바쁘게 움직이는 모습이었다. 이곳에 일하고 있는 직원만 협력사 포함 약 2만여명이다. 넓은 부지에 다양한 설비 공장들이 즐비해 있다보니 작업자들은 자전거를 타고 이동하거나 사내 셔틀버스를 이용하고 있었다.

◆에너지시스템·슬로싱 센터 '친환경 선박 연구개발의 최전선’

이날 가장 먼저 방문한 곳은 2015년 개소한 극저온 연구시설 ‘에너지시스템 실험센터’였다. 이곳에서는 액화질소를 이용한 모사실험이 아닌 LNG를 사용해 실제 운항과 동일한 상황에서 실험을 진행한다.

실험센터에 들어서자마자 미래 친환경 대체연료를 도입하기 위한 연구개발 현황을 한눈에 살필 수 있었다. 이곳에서는 LNG의 재액화·기화 시스템, 암모니아 연료 공급 시스템, 암모니아 분해 수소 생산 시스템 등 친환경 에너지 분야에 대한 다양한 연구가 진행되고 있다.

특히 이곳에서 실증을 거쳐 개발된 LNG재액화장치는 LNG운반선의 표준을 바꿨다고 평가받고 있기도 하다. LNG운반선에서 액체상태의 천연가스는 운송 중 기화해서 증발한다. 기존 선박에서는 이렇게 기화되는 천연가스를 연료로 사용하거나 태워버려야 했다. 그러나 재액화장치는 이런 증발가스를 모아 다시 액체로 바꾼다. 현재까지 120척 이상의 LNG운반선에 재액화장치가 적용됐다.

‘슬로싱(Sloshing) 연구센터’에서는 화물창 안전성 확보를 위한 연구활동을 볼 수 있었다.

슬로싱(Sloshing)은 선박으로 액체 상태의 화물을 운반할 때 선박의 움직임에 따라 화물탱크에 담긴 액체가 출렁이는 현상을 뜻한다. 액체가 출렁이면 벽면에 충격력이 가해지게 되는데 구조적으로 안전에 문제가 될 뿐만 아니라 유조선의 경우 커브를 돌 때 전복이 될 수 있는 위험성을 갖고 있다.

이에 슬로싱 연구센터에서는 슬로싱 현상으로 화물창이 받는 충격에 대한 연구가 이뤄지고 있다. 슬로싱으로 인한 선박 피해 최소화 기술을 확보하고 안전성을 확보하기 위해서다. 최근에는 LNG를 연료로 쓰는 배들이 늘어나면서 연료 탱크 관련 연구도 진행 중이며 앞으로는 액화 암모니아, 액화수소 관련 시험을 준비할 예정이다.

슬로싱 연구센터에는 아크릴 모형탱크에 대해 실험이 가능한 슬로싱 모션 플랫폼 2기와 500여개의 압력센서, 500 채널의 데이터 획득장치 등을 구비하고 있다. 한화오션이 보유 중인 슬로싱 모션 플랫폼은 바다 위의 극한 환경을 시뮬레이션하기 위해 다른 기관의 장비보다 길게 세워져 있는 상태다. 가로로 벌어져 있으면 무게를 더 많이 실을 수 있고 안정적이지만 한화오션은 장비를 위로 세워버림으로써 회전력과 가속도를 높여 극한 환경을 구현했다.

이상범 한화오션 해양제품연구팀 책임은 “화물창의 경우 형상 설계 시 사고 방지를 위해 슬로싱 압력을 가장 먼저 체크해야 한다”며 “슬로싱 연구센터에서는 무인자동화 시스템이 구축돼 있어 슬로싱 모션을 24시간 가동하며 실험을 진행 중”이라고 설명했다.

◆모두가 쉽게 일하고 안전한 ‘똑똑한 조선소’

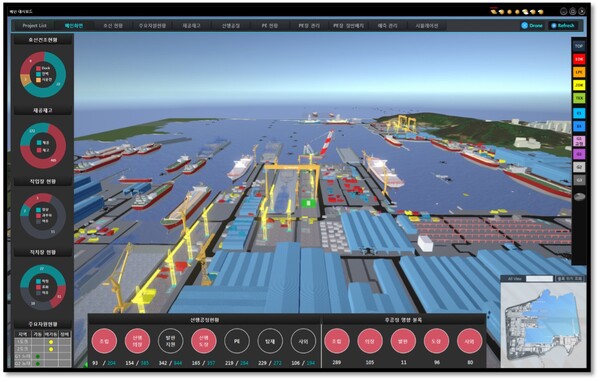

한화오션 스마트 야드 실증센터에서는 기존 ‘사람’과 ‘경험’ 중심의 생산에서 ‘데이터’와 ‘로봇’ 기반의 디지털 및 자동화 방식으로 전환하는 모습을 볼 수 있었다. 가장 눈에 띈 것은 대형 모니터에 펼쳐진 디지털 트윈 기반의 한화오션 거제사업장의 모습이었다.

기존에는 조선소 작업 진행 상황과 공정을 확인하기 위해 사업장 곳곳을 일일이 누비거나 담당자가 무선이나 메일을 통해 직접 확인해야 했다.

이에 한화오션에서는 2021년 조선업계 최초로 디지털 트윈 기반으로 거제 사업장을 디지털로 옮겨 실시간 모니터링할 수 있는 디지털 생산센터를 구축했다. 대형 스크린을 통해 수시로 업데이트되는 각종 생산 정보를 확인하고 문제가 발생하면 즉시 해결책을 찾을 수 있는 것이다.

디지털 생산센터에는 ‘스마트 생산관리센터’와 ‘스마트 시운전센터’ 등 2개의 센터로 구성돼 있다.

스마트 생산관리센터에서는 건조 중인 블록 위치와 생산 공정 정보 현황 등을 드론과 사물인터넷(IoT) 센서 등으로 확인한다. GPS 위치 정보에 의존하던 기존의 블록 추적 시스템 문제를 해결한 것이다. 드론은 하루 두 번 정해진 경로를 따라 이동하며 블록 적치장을 촬영한다. 정보는 시스템으로 보내져 블록의 실제 위치를 확인할 수 있으며 AI를 통해 자동으로 인식하는 시스템을 활용하고 있다.

스마트 시운전센터에서는 바다 위에서 시운전 중인 선박 상태를 육지에서 확인할 수 있는 시스템을 구축해 운영 중이다. 스마트 시운전 플랫폼을 통해 도크 단계, 진수 공정률을 모니터링할 수 있으며 주요 장비의 실시간 성능 모니터링과 화재 및 침수에 대응할 수 있다.

- 한화오션-ABS, 디지털전환 바람 일으킨다

- 한화오션, LNG운반선 4척 동시건조…수익성 극대화

- 한화오션 출범 후 첫 실적발표…3Q 영업익 741억원

- 조선업 '인력난'…로봇·AI 대체로 스마트화 나서

- 한화오션, 코마린 2023 참가…조선해양방산 기술 대거 선봬

- 한화오션, ADEX2023 참가…초격차방산 솔루션 선봬

- 한화오션, 올해 수주목표 21% 달성…상선보다 방산 집중?

- [한화오션 거제사업장 이모저모] 아파트 15층 높이 원유선에 반하고 VR 훈련장에 놀라고

- 한화오션, 글로벌 방산시장 확대…태국 D&S 2023 참가

- 한화오션, 캐나다 잠수함 사업 나서…방산 사업 ‘가속’

- 한화오션, 유증 1조5,000억원 결정…해상풍력 투자 늘렸다

- 한화오션, 울산급 호위함 배치-III 5, 6번함 건조 본계약…7917억원 규모

- 한화오션, 해상풍력분야 투자 확대…해양에너지 가치사슬 확장

- 산업부, K-조선 차세대 선도 전략 발표…차세대 선박 점유율 80% 목표

- 한화오션, 가상현실 이용한 블라스팅 교육 개발…실무 배치 기간 절반↓

- 함정 수출 ‘팀 코리아’ 적극 어필하는 HD현대…한화오션은 '글쎄'

- 해군 발주 24척 중 17척, 한화오션 함정…건조 실적 ‘착착’

- 한화오션, 외국인 근로자에 방한 용품 지급…한국 적응 지원 확대